※お願い※

記事内の写真や資料は、当情報誌での使用について許可をいただいて掲載しております。

無断での転載などの二次利用はご遠慮ください。

(idea2023年月2月号掲載)※掲載当時と現在では情報が変わっている可能性があります。

仕事の流儀 ファイル№4「炭焼き②」

※誌面掲載の情報に誤りがありました。HP上(このページ)では、修正後の内容で記載しています。

※誤りがあった箇所は以下の通りです(クリックで拡大します)。

大正初期(それ以前から行われている)~昭和40年代まで、当地域でも盛んに行われていた「製炭(黒炭)」。木質資源が豊富な岩手県は現在も黒炭出荷量全国1位ですが、当地域で販売用の製炭を行う人は現在ただ一人(「一社)岩手県木炭協会」の把握。非会員がいる可能性もある。自家消費用等に製炭を行う人は若干名あり)。かつて炭焼きをしていたなど、経験のある世代が少なくなっていく中、その技術や工程(=仕事の流儀)、歴史について、整理してみました。

<前号はこちら> (記載内容はあくまでもセンター独自調査の結果)

■昭和初期~戦中の需要拡大

大正元年、約5万8千tの生産量で国内トップクラスの黒炭生産県となった岩手県。生産量は増え続け、大正4年に10万tの大台突破。さらに黄海村(当時)出身の小野寺清七が確立した「小野寺式製炭法」によって良質かつ安定した黒炭生産を可能とし、大正12年の県全体の製炭業者は専業が2千6百人弱、副業が1万2千3百人弱ほどいたと推測されることを前号(炭焼き①)でご紹介しました。

昭和初頭には副業として一家総出で製炭を行う農家も増え、各地の駅前に薪炭倉庫ができ、それに伴い、運搬業者や販売業者も出現。昭和3~6年頃には当地域に953の小野寺式窯があったとか。

昭和12年に日中戦争が始まると、液体燃料が不足し、木炭から発生する気体で動く「木炭自動車」の普及が進められます。また、昭和14年、「価格等統制令」にて農林水産物の価格が統制され、その年の12月には「木炭配給統制規則」が公布されるなど、一般家庭が暖をとる炭や薪が安易に手に入らなくなりました。

木炭需要が急増(昭和15年が国産木炭の製造ピークで約270万tを生産)し、国は昭和17年以降繰り返し「木炭増産運動」を展開。岩手県でもこの運動を強力に実行しました。その半面、これまで製炭に従事していた経験ある製炭夫たちが戦争に召集され、製炭は女性や老人、子ども、農民たちに委ねられたのです。

■岩手窯の完成と木炭の衰退

木炭の統制が撤廃されたのが昭和25年3月。統制中に行われた粗製乱造の機運を断ち切るべく、県と協力して検査や指導を実施する「岩手県木炭同業協会(昭和27年に「社団法人岩手県木炭協会」として法人化。現在は一般社団法人)」が設立します。

同協会は昭和28年から製炭法の改良にも取り組み、「岩手窯/岩手大量窯」を完成させると、昭和31年から同窯の普及を図ります。その結果、「岩手木炭」の多くは同窯へと切り替わりました。

昭和30年代に入ると、電気・プロパンガス・石油が普及し始め、家庭での木炭需要が減少し始めます。これを受け、製炭経営の合理化や、新商品開発(5~8㎝に切りそろえた「切炭」など)にも取り組みますが、木炭離れは進み続け、昭和35年、県内に17か所あった木炭検査所を廃止。昭和49年には県営の木炭検査(全国に先駆けて大正10年頃から実施していたもの)が廃止に、その後に同協会が続けてきた自主検査も昭和60年に廃止されました。

また、同協会が把握する製炭者は、昭和47年で県南に102人でしたが、平成4年には16人に。旧市町村別の把握がされるようになった平成24年では、一関3人、藤沢8人、大東2人、室根2人で、現在は藤沢に1人いるのみです。

なお、当地域の商店等における木炭の取り扱いは平成初頭頃で終えた店舗が多いようです(石油等の販売に切り替え)

「製炭」の流れに密着してみた

※前号からの続き。前号では1年間の流れと、「仕事の流儀1」として「窯づくり(小野寺式窯)」についてを紹介しています。

「製炭(炭焼き)」と一口に言っても、その手法等は様々あり、年代によっても異なります。今回は大東町で現在も炭焼きを行う佐々木英一さん・佐々木秀敏さんの作業に密着させていただきつつ、東山町でかつて炭焼きを生業としていた岩渕松雄さんなど、市内外の様々な方にヒアリングした結果を整理してみました。

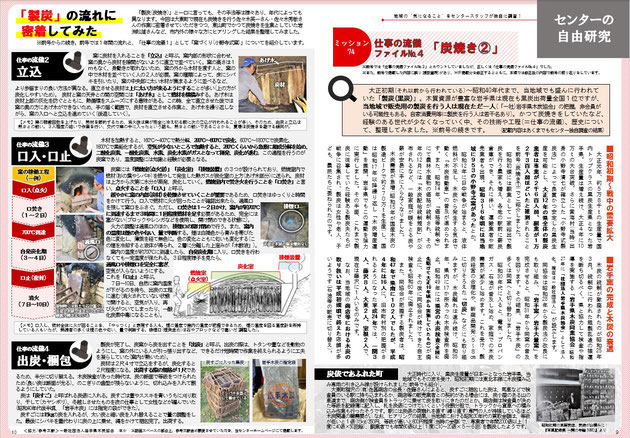

窯に炭材を入れることを「立込」と呼ぶ。窯内部の形状に合わせ、窯の奥から炭材を隙間がないように直立で並べていく。窯の高さは1mもなく、身動きが取れないため、窯の外から木材を渡す人と、窯の中で木材を並べていく人の2人が必要。窯の種類によって、床にシバキを引いたり、窯の中央部に太い木材が集まるように並べるなど、より歩留まりの良い方法が異なる。直立させる炭材は上に太い方が来るようにすることが多い(上の方が炭化しやすいため)。 炭材と窯の天井との間の空間には「あげ木」として燃材を横積みする。あげ木は炭材上部の灰化を防ぐとともに、熱循環をスムーズにする意味がある。この時、全て直立させた後では窯の奥の方にあげ木ができないため、手の届く範囲で、炭材を直立させる作業と、あげ木を繰り返しながら、窯の入口へと立込を進めていく(後退していく)。

【メモ】

窯の稼働回数を上げたり、熱材を節約するため、消火後は窯が完全に冷え切る前に次の立込が行われることが多い。そのため、出炭と立込は熱さとの戦い。3人程度の結いで作業を行い、交代で窯の中に入ったという話も。熱さとの戦いであることから、夏場は炭焼きを避ける傾向が。

木材を加熱すると、160℃~400℃で熱分解、260℃~800℃で炭化、600℃~1800℃で炭素化、1600℃で黒鉛化するが、空気が少ないところで加熱すると、280℃くらいから急激に組成分解を始め、二酸化炭素、一酸化炭素、水素、炭化水素がガスとなって揮発、炭化が進む。この過程を行うのが炭窯であり、温度調整には知識と経験が必要となる。

| 窯の稼働工程(一例) | |||||

|

口入 (点火) >> |

口焚き (1日~2日) >> |

700℃到達

>> |

自発炭化期 (3~4日) >> |

口止 (密封) >> |

消火 (7日~10日)

|

炭窯には「燃焼室(点火室)」「炭化室」「排煙装置」の3つが設けられており、燃焼室内で燃材(杉の葉やシバキ)を燃やして発生した熱ガスが炭化室の上方(あげ木部分)に送られ、炭材は上方から次第に水分が蒸発、炭化していく。燃焼室内で焚き火を行うことを「口焚き」と言い、点火することを「口入」と呼ぶ。

緩やかに窯の内部(炭材)を乾燥させていくことが重要であるため、口焚きはゆっくりと時間をかけて行う。口入で燃材に火が回ったことが確認出来たら、通風口を残して窯口をふさぐ。ただし、口焚きは1~2日かけ、窯内が約700℃に到達するまで3時間に1回程度燃材を足す必要があるため、完全には塞がない(ブロックやレンガなどを使用し、開け閉めできる状態に)。

火力の調整は通風口のほか、排煙口の開け閉めで行う。また、窯内の温度は煙の色や匂い、量で判断する。煙は白褐色から青みを帯びた色に変化し、薄紫を経て無色に。色の変化とともに匂いも変化する(この煙を冷却すると液体が得られ、2層に分離した上澄みが「木酢液」)。

窯内の温度が約700℃に到達したら、自発炭化期に入り、口焚きを行わなくても一定温度が保たれる。3日程度様子を見たら、通風口や排煙口を完全に塞ぎ、空気が入らないようにする。

これを「口止」と呼ぶ。

7日~10日、自然に窯内温度が下がるのを待ち、出炭の工程に進む(消火されていない状態で開けると、空気が入り、再び火がついてしまったり、一酸化化炭素中毒になることも)。

【メモ】口入し、燃材全体に火が回ることを、「やっつく」と表現する人も。煙の温度で窯内の温度が把握できるため、煙の温度を図る温度計を所持している人もいたが、熟練者の多くは煙の色や匂い、量で判断する。排煙口(煙突含め)は石やブロックなどで塞いだ(調整した)。

製炭が完了し、炭窯から炭を出すことを「出炭」と呼ぶ。出炭の際は、トタンや萱などを敷物のようにし、窯の外にいる人が引っ張り出すなど、できるだけ短時間で作業を終えられるように工夫を凝らしていた(窯内が熱いため)。

炭材は2尺4寸で立込をするが、炭化すると2尺程度になる。出荷する際の規格が1尺であるため、半分に切り揃える。木炭検査があった時代は、炭の断面で等級をつけられたため(良い炭は断面が光る)、のこぎりの歯型が残らないように、切れ込みを入れて割るようにしていた。

炭は「炭すご」と呼ばれる炭俵に入れる。炭すごは萱やススキを青いうちに刈り取り、干して(カヤシボリ)、冬越しさせたものを夜の仕事として女性などが編んでいた(昭和40年代後半頃、「岩手木炭」には指定の袋ができた)。

炭すごには15㎏の炭を入れるが、太い炭と細い炭を入れ替えることで量の調整をした。最後にシバキを蓋代わりに炭の上に乗せ、縄をかけて梱包完了。出荷する。

木俵であふれた町

大正時代に入り、黒炭生産量が日本一となった岩手県。当地域でもその波を受け、昭和初期には東北本線に木炭積み込み専用の引き込み線が設けられました。(前号でも紹介)

大東町摺沢の(有)佐甚商店の会長・佐藤さんによると、炭すごに梱包した炭は、馬車などで検査員のいる駅に持ち込まれるか、商店等の販売業者との契約がある場合には、炭小屋のある山の車道まで、商店側が検査員をトラックに乗せて炭を取りにきたのだとか。商店側は検査員が決めた等級を記録簿に記入し、札を炭俵につけていくという役割分担で、トラックから貨車への積み込み作業も行ったそうです。駅には炭俵の荷崩れを直す(縛り直す)専門の人が待機しているほど、木炭関連の職需要が。なお、ヒアリングの結果、当地域における昭和30年代の買取金額は、等級が低いと1俵(15㎏)350円、等級が高いと600円程度(当時の金額)で、専業者で年間2000俵以上(1度に40俵×50回超)、副業者でも年間60俵以上(1度に10~20俵×5~6回)を製炭したようです。

<参考文献(Webサイト)> ※順不同

東山町史編纂委員会(1978)『東山町史』/小岩浩一郎/千葉庄松(1955)『萩荘村史』

大東町(1982)『大東町史 上巻』/大東町(2005)『大東町史 下巻』

藤沢町編纂委員会(1981)『藤沢町史 本編上下巻』

薄衣村史編纂委員会(1972)『薄衣村史』/黄海村史編纂委員会(1960)『黄海村史』

一関市史編纂委員会(1977)『 一関市史 第4巻地域史』

室根村史編纂委員会(2004)『 室根村史 上巻』/花泉町史編纂委員会(1984)『 花泉町史』

編者/弥栄中学校 発行/松崎徳勝(1973)『郷土誌 弥栄の里』

編者/松本博明 発行/一関(2011)『一関厳美町文寺の民族』

岩手県教育会東磐井郡部会(1975)『東磐井郡誌』/阿部正瑩(1985)『厳美地方の民俗資料』

千厩町史編纂委員会(1993)『千厩町史 第3巻 近世2』

真滝村誌復刻委員会 蜂谷 艸平(2003)『復刻 真滝村誌』

社団法人 奥玉愛林公益会 奥玉老人クラブ連合会(1988)『奥玉村誌』

畠山剛(2003)『炭焼きの二十一世紀―書置きとして歴史から未来へ-』

畠山剛(1971)『炭焼物語り』/畠山剛(1980)『岩手木炭』

岩手林業協会編集委員会(1997)『岩手県林業協会四十年のあゆみ』

炭活用研究会(2014)『図解よくわかる 炭の力』

坂井宏先(2011)『ポプラディア情報館 昔の道具』

岩崎弘明(2008)『日本のくらしの知恵事典』/岩崎弘明(2014)『新版 昔のくらしの道具事典』

岸本定吉(1984)『木炭の博物誌』/一関の年輪刊行委員会(1990)『写真記録集 一関の年輪』

木質炭化学会(2007)『炭・木竹酢液の用語辞典』

日本史広辞典編集委員会(1997年)『日本史広辞典』/花泉町役場(s37)『花泉町町勢要覧』

林野庁."第1部 第2章 第2節 特用林産物の動向(2)木炭、薪、竹、漆等の特用林産物の動向"

https://www.rinya.maff.go.jp/j/kikaku/hakusyo/R2hakusyo_h/all/chap2_2_2.html

(参照 2022-12-9)

一般社団法人 岩手県木炭協会 . https://www.mokutan.jp/(参照 2022-12-9)

<取材協力>

一般社団法人岩手県木炭協会 業務課担当課 阿部哲さん

楽炭 代表 千田淳さん

大東町大原 佐々木英一さん、佐々木秀敏さん

東山町 岩渕松雄さん

千厩町奥玉 村上福男さん、吉田常夫さん

室根町 三浦幹夫さん

その他、調査にご協力いただいたみなさま、ありがとうございました!

↓実際の誌面ではこのように掲載されております。